REVÊTEMENTS

Revêtement par projection plasma

Ce revêtement est essentiel pour améliorer durablement l’intégration et la fixation de l’implant dans le corps du patient.

La technique repose sur la projection d’une poudre métallique ou céramique sur l’implant à l’aide d’une torche plasma.

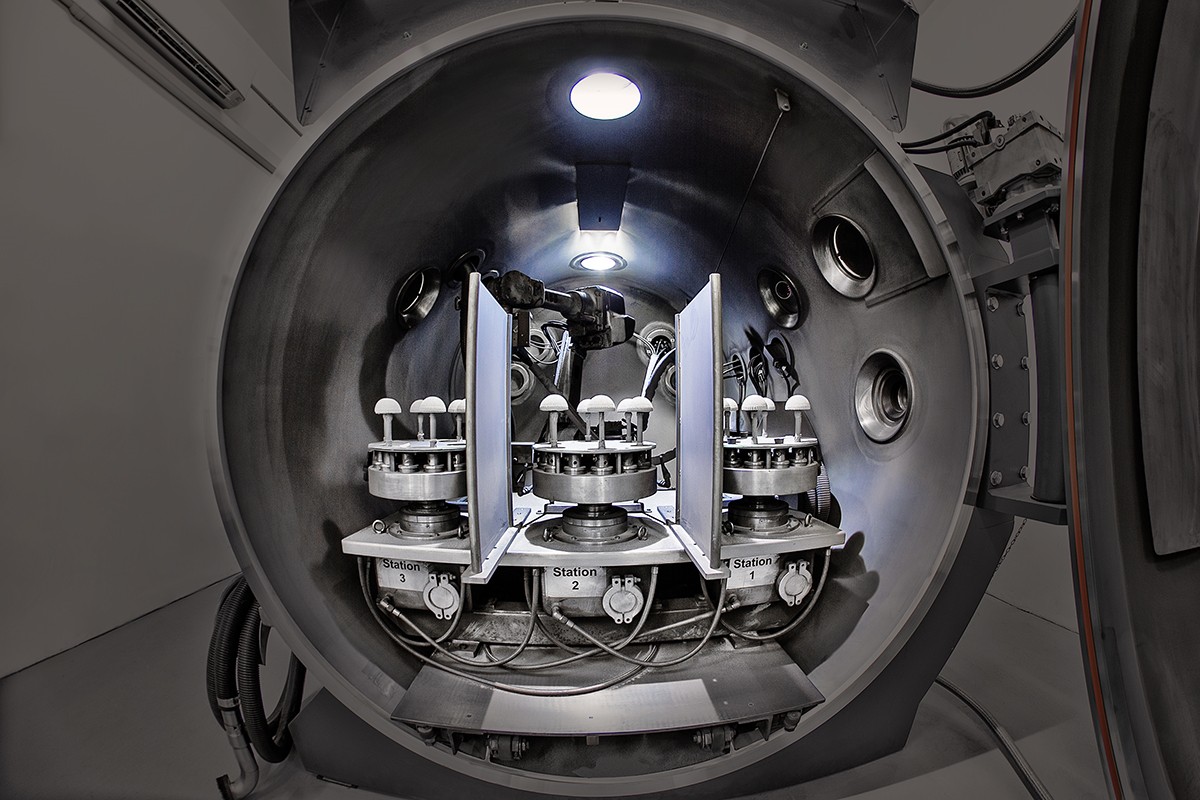

Des installations plasma robotisées projettent les poudres métalliques (titane, chrome-cobalt) ou céramique (hydroxyapatite, alumine) en simple ou double couches, en condition atmosphérique (APS) ou sous vide (VPS).

MedicalGroup présente une expertise complète, et traite, en conformité aux référentiels ISO 13779, ISO 13179 et ASTM applicables :

- tous les types d’implants

(épaule, hanche, genou, extrémités, disque, implant cochléaire…) - de toutes tailles

- sur tous les substrats

(titane, inox, chrome-cobalt) - avec différentes technologies : plasma atmosphérique (APS) ou plasma sous vide (VPS)

- par projection de revêtements métallique ou céramique, en simple ou double couches

Les pièces à revêtir sont préalablement nettoyées sur une ligne de nettoyage automatisée.

Elles passent dans différents bains, dont les paramètres sont strictement contrôlés.

Elles passent dans différents bains, dont les paramètres sont strictement contrôlés.

Masquage

Les pièces sont masquées afin de ne laisser apparaître que les zones à revêtir.

Elles sont préparées par projection d’abrasif, pour garantir l’adhérence du revêtement.

Les cycles plasma s’exécutent en automatique, selon des programmes pré-enregistrés et des paramètres validés.

Une fois le revêtement réalisé, les pièces sont démasquées et contrôlées unitairement.

Conditionnement

MedicalGroup conditionne tous types de dispositifs médicaux, en assurant un haut niveau de traçabilité tout au long du process de fabrication. Les pièces sont nettoyées avant d’entrer en salle propre ISO7, puis contrôlées sous flux laminaire. Si nécessaire, elles peuvent être assemblées. Elles sont ensuite scellées sous blister ou sachet Tyvek®, PA/PE, aluminium.

En sortie de salle propre, les implants sont étiquetés, puis emballés, selon les spécifications du client.

L’ensemble des étapes, réalisées selon le cahier des charges de nos clients, fait l’objet de qualifications d’équipements et d’un contrôle continu des paramètres critiques de process.

Les tests réalisés au sein de notre laboratoire selon les normes européennes et américaines en vigueur attestent quotidiennement de la maîtrise et de la fiabilité de nos procédés et permettent à nos clients de réaliser toutes les validations spécifiques aux produits et nécessaires à leurs enregistrements.